米国スーパー大手、ネット専用倉庫に賭ける

米国大手スーパーのクローガー、ネットに賭ける

- ロックダウンによりオンラインでの食料品販売が急増している。

- 米国スーパー大手のクローガーは、Amazonの参入やウォルマートの巨額の投資によるプレッシャーの中で、ロボット工学への大胆な賭けに出た。

- クローガーの計画の鍵を握るのは、オハイオ州モンローにある37万5,000平方フィートの施設。その倉庫の3階には、食器洗い機ほどの大きさのロボットが旋回している。

- ロボットは、21段に積み上げられたクレートの中からシリアルや飲料ボトルなど2万8,000点の商品を取り出し、それらの商品を仕分けする。50品の商品を5分以内に取り出すことができる。

- 1,000台のロボットがピッキングステーションに商品を移動し、作業員は一度に複数の注文された商品を袋詰めする。

- モンローの倉庫あたりの売上は、実店舗の約20店舗分に相当する。モンローでは2023年末までに新しいデジタル経由の売上高100億ドル(約1兆円)増加を見込む。

対するマイクロフルフィルメントセンター

- 米国最大手スーパーのウォルマートは、よりシンプルなアプローチで、店舗のバックヤードに「マイクロ・フルフィルメント」と呼ばれるセンターを設置し、テストしている。

- ウォルマートは現在、オンライン注文のピッキングと梱包だけで17万人を雇用しており、マイクロ・フルフィルメント・センターを100カ所建設する計画。

- マイクロ・フルフィルメント・センターは、より安く、より早く建設することができ、顧客の家の近くに設置される。現在はスーパーマーケットの売り場の商品をピッキングするため通路を塞いでいるピッカーの多くがバックヤードに移動すると予想される。

スピードが求められる現場での音声システム

- 米国大手スーパーの倉庫では、生産性と正確性を上げるため音声ピッキングシステムの利用も目立つ。店舗/庫内レイアウトを変更せずに利用できるメリットが大きい

- ハンズ・アイズフリーでのピッキングが行えるので、紙のリストやハンディターミナルを持つ必要がなく、常に目線は商品を見ながらの作業となりミスが減る。

- 音声ピッキング作業員は立ち止まって指示書を見る必要がなく、より早く次の行動へ移る。伝票チェックするよりも作業スピードが6割近く上がった現場もある。

検査・点検・試験業務のトレーサビリティについて考える

日本の製造業はどこに向かうのか?品質向上のためには何が必要か?

少子化、高齢化が進むなか、日本の製造業が生き残るためには独創的な新製品の開発が必要なことはもちろんですが、今一度世界に誇れる“日本品質”を追求していくことも重要な要素です。

大量生産を行い安価なものをほどほどの品質で提供するのではなく、少量のロットでも最高の品質のものをほどほどの価格で提供していくことが生き残りのためには必要です。

ところが昨今、偽装検査や製品リコールのニュースをたびたび目にし、理想と現実のギャップの差がまだまだ大きいことを思い知らされます。

“日本品質“を向上させ維持することは製品の設計段階、製造段階、いずれの過程においても設備、人、モノ、の各要素について十分に考えられたかたちで対応する必要があります。

特に製品が完成した後の出荷前の検査・分析については最後のチェックポイントとしてミスが許されない重要な業務です。

ところがとかくこの検査・分析業務は同じ作業の繰り返しも多く、作業者が業務の重要性を十分に理解せず作業を行うなどその精度自体の信頼性が薄れてしまう危険性が潜んでいます。

また、検査機器やIoTデバイスなどを利用してのチェックもすすんでいますが、人間が関与せざるを得ないケースもまだまだ多いのが現状です。人がかかわるエラーは一般的にヒューマンエラーと呼ばれその原因、防止策については数多くの報告があがっています。

ヒューマンエラーは何故起こるのか?

エラーといってもその内容については様々な種類があります。

- やり忘れ(すべきことをしなかった)

- やり間違い(すべきことが違っていた)

- 余計な事(やってはいけないことをしてしまった)

- 順序違い(やることはあっていたが順番が違った)

- タイミングが悪い(やるタイミングが適正でなかった)

- 知識・技量不足(正しい方法でやったつもりだができていない)

人間だれしも意図的にエラーを起こそうとは思っていないケースがほとんどです。(中にはそうでない場合もあるかもしれませんが。)

それにもかかわらずエラーが発生する背景には下記のような要素がからんできます。

- 能力の限界 (集中力の欠如、記憶力の限界、視野・聴覚の限界)

- 錯誤 (ベテランが陥りやすい思い込みによる間違い)

- 失念 (単純に忘れた)

参考: ヒューマンエラー 第3版 小松原 明哲 著 丸善出版

エラーが発生している状況を確認すると下記のようなケースに発生している場合が多いようです。

列挙した状況をながめているだけで、なんとなく危ない雰囲気がただよってきますね。

- いつもと違うことをした

- 難しいことをした

- 同じような場面で直前に違うことをした

- 紛らわしいものを扱った

- 後まわしにした

- 急いでいた

- 忙しかった

- 緊張していた

- 注意し続けていた

- 疲れていた

参考: ヒューマンエラー防止の心理学 重森 雅嘉 著 日科技連出版社

原因や状況がどうであれエラーが発生してはいけません。

特に製品の最終検査の段階での見落としは市場に瑕疵不具合を流出させ、致命的な結果につながってしまいます。

お客様からのクレームを受けるだけならまだしも、最悪の場合リコールや損害賠償につながることもあります。

エラー防止のためにすべきことは?

ヒューマンエラー防止策についても多くの方策があります。

指さし呼称

作業を行う中で行われている最も一般的なことは “指さし呼称” です。そう、電車の運転手さんが信号を指さし“xxよーし“と言っているあれです。そもそも指差し呼称は大正時代に今のJRにて創設された日本のオリジナル技術だそうです。

指さし呼称の効果は何もしない場合に比べるとエラーの発生が1/6に減るという結果も出ています。(1994年財団法人(現、公益財団法人)鉄道総合技術研究所による実験結果)。

対象物を指さすだけでなく声に出すことにより意識を集中し、エラーが少なくなるということは実感としても効果がありそうです。外出する時に玄関のかぎをかけたかどうか、電気は消してきたか、しばらくたってから気になりますが指さし呼称をしておけば安心できます。

ダブルチェック

次に一般的な方策としてはダブルチェックという方法です。一人で行ったことをもう一度他の人が同じ確認を行います。2人そろって間違える確率は一人のエラー率の二乗分の一になるので限りなく0に近づくというわけです。ただし、この方法も慣れるにしたがって効果が薄れてくることがあります。

倉庫で商品をピッキング時にチェック、伝票ごとに商品を仕分けした時点でチェック、梱包した時点でチェック、とトリプルチェックを行ったにもかかわらず間違った商品をお客様に出荷した事実もあります。私自身そのチェックにかかわっていたので一生忘れない出来事です。この時は商品のパッケージの色が変わっていたため、色を見てOKと思い込んでしまっていたことが落とし穴でした。

チェック事項を一人が読み上げ、もう一人が確認作業を行う方法も広い意味ではこのダブルチェックといってもいいでしょう。

以上のように作業のやりかた自体でエラー防止を行う方策以外に、事前にトレーニングを行ったり、作業自体に適切な休息を入れるといった意識面や環境面についての方策を並行してとることも必要です。

改ざん、隠蔽の怖さとは??

もっとも発生してはいけないことは不良が発生したことを隠したり、不良ではなかったかのように検査結果を意識的に変更してしまうことです。

不幸にして不良が発生した場合、最も重要なことは不良品が市場や次工程に出回らないことです。社内で発覚しても市場に出る前に適切な対応をとれるかどうかがポイントです。

不良のチェックを無意識に見過ごしてしまうエラーと違い、改ざんや隠ぺいは意図的に嘘をつくことになるため発覚した場合のペナルティは単に一製品の不良発生というだけでなくコンプライアンスを遵守できないという企業イメージの失墜にもつながります。

いったん失墜したイメージを挽回するためには想像以上の労力がかかりますが、いつまでたっても改ざん隠ぺいのニュースがなくならないことをみても人間の弱さが根本的な原因かとも思えてきます。

エラーから学ぶ、トレーサビリティ最適化ソリューション

不幸にしてエラーが発生した場合、その原因を究明し再発防止のための改善案を作成することも重要です。

原因究明のためには事実(データ)が必要です。作業中の事実(5W1H)を正確に把握することは簡単なようで結構難しいことです。すべての作業をモニターする監視カメラをつけたとしても、作業者が何をしようとしたのかは行動を見て判断するしかありません。指差し確認をきちんと実行していたかどうかは一人一人にマイクを付け録音することも必要です。

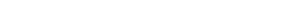

また改ざんや隠ぺいされた検査結果は、後からデータを見てもどの時点で入力したり変更したのかを判断することは紙の記録だけの場合は不可能です。検査作業を行った時点で同時にデータを記録する仕組みが必要です。

検査・分析業務において発生するエラーを撲滅するための効果的なツールとして音声システムが有効です。

音声システムとはシステムが合成音声にて作業内容を指示し、作業者が結果を発話しシステムの音声認識機能によりデータとして入力する仕組みです。音声認識システムは昨今ではAmazonのAlexa、iPhoneのSiriやGoogleアシスタントなどでも一般的に使われています。

音声システムを利用した検査・分析システム LISTEST(LISTEN+TEST)の特長は、検査業務の効率化・精度向上に加え、検査内容のトレーサビリティを確保し、不正検査の発生を防止できるところにあります。

従来の検査と音声検査システムLISTESTとのトレーサビリティ比較

検査・分析業務に音声システムを利用するメリット

この音声システムを業務に利用することによるメリットは下記のとおりです。

- 決められた作業手順で業務が実行できる

- 指示書やタブレット端末などを持つ必要がないため両手が自由に使える

- 音声による指示を聞くため視線が対象物に集中できる

- 音声入力結果がリアルタイムでデータ化され、改ざんできない

- 作業状況がログデータから分析可能

音声システムによる指さし呼称、ダブルチェック

音声検査システムには、ヒューマンエラーを防止するために必要な要素がそろっていることに注目してください。

例えば指さし呼称、確認する際に単に“OK”や“はい”と回答するのではなく具体的な状態などを回答させるような流れにすることにより指差しした対象物を確実に見て回答することが徹底できます。電車の運転士さんに “信号は?” という質問をして ”OK”と回答するのではなく ”アオ“ と回答させるといった具合です。

またダブルチェックも、読み上げを人の代わりにシステムが行えます。

単に二人の作業を一人で行うことが可能となるだけでなく、あらかじめエラーが発生しやすいポイントについては注意事項や確認事項を事前に設定しておくことにより、誰が行ってもその注意事項を必ず聞いたうえで作業が実施できます。

誰が行っても同じ結果が期待できるということは、今後ベテランの作業員が高齢で退職しても新しい経験の浅いスタッフがベテランと同じレベルで作業できるということです。

結果入力の即時データ化

音声システムにて発話入力した結果はすべてタイムスタンプ付きのデータとして記録します。したがって一連の流れの中で発生したデータのみに基づいた検査結果記録が残ります。言い換えれば事後にデータを書き換えたり削除することはできない仕組みが実現できます。当然のことながら検査結果を転記したり、PCに入力するといった手間もなくなるため事務処理工数が削減できます。

ただ、本当に重要なことは確認チェックしたその時点の結果がデータ化できるということ=改ざんできない=検査結果の信頼性向上 という点が最も重要なポイントです。

音声システムによりSOPに基づく作業を実現

音声システムの現状

1-1 普及のきっかけ ~ Siri、Alexa、Googleアシスタントにより一気に身近な技術へ

2011年にApple社Siri、2014年にAmazon社Alexa、そして2016年にGoogleアシスタントが発表され、音声による検索やPC・家電の操作など私たちの身の回りでも音声認識システムの利便性が浸透してきました。音声認識技術自体は70年以上の歴史がありますが、近年、従来の研究に加え、マイクの性能向上、ディープラーニング機能を用いた認識精度向上、端末CPUの性能向上などにより一気に実用性が高まりました。

現在ではディープラーニングや感性抑制を活用した、より人間に近い音声認識・音声合成の実用化に向けた研究が進められています。

第1世代 1950~1960年代 ヒューリスティック(声道の変化を数学的に記述)

第2世代 1960~1980年代 DP マッチング(音の伸縮特性を用いて単語を連続処理)

第3世代 1980~1990年代 隠れマルコフモデル(統計データを基に確率的に処理)

※コンピュータの処理速度向上、記憶装置の大容量化が貢献

3.5世代 1990~2000 年代 Nグラム法(統計モデルの識別学習)

第4世代 2010 年代 ニューラルネット (2011年Siri/2014年Alexa登場)

※ネットワークの処理速度向上、音響技術の進歩が貢献

4.5世代 2015年~ End-to-End(2016年Googleアシスタント登場)

現在 AI⇒機械学習⇒ディープラーニングの進化+感性抑制の研究

参考:音声認識、Siriへの道 河原 達也

音声認識技術はどこに向かうのか? 山路達也

音声認識技術の変遷と最先端 *–深層学習による End-to-End モデル– 河原達也

AI・IoT時代の覇権を制するものは誰か? 野村 靖仁

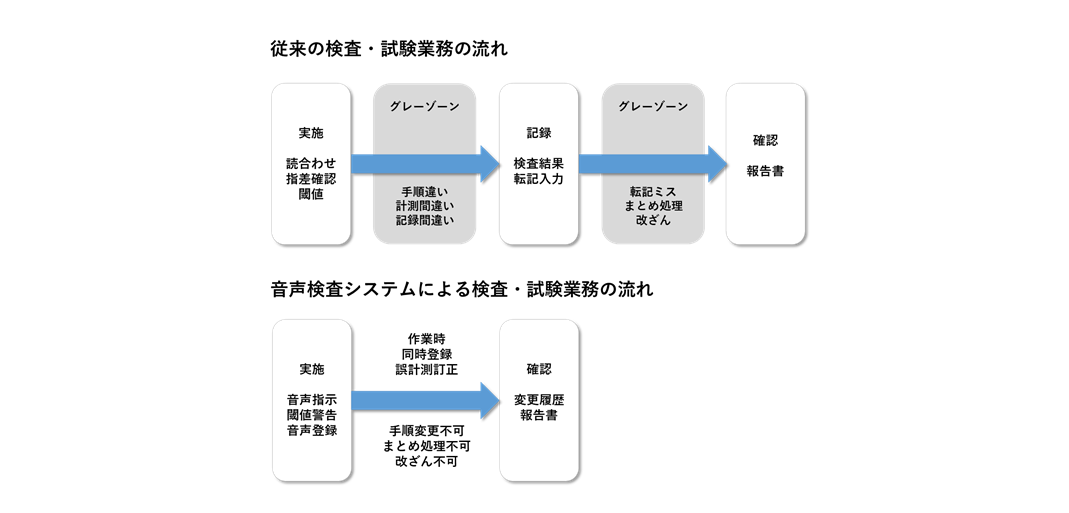

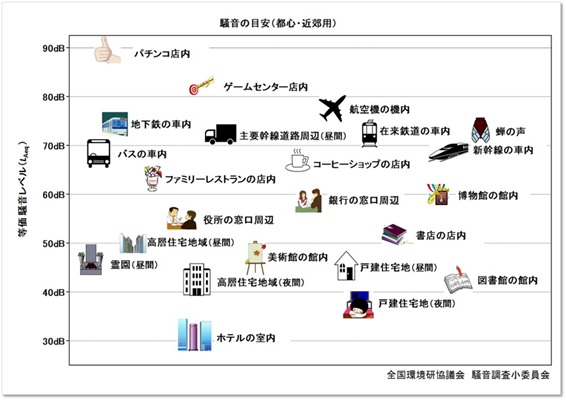

1-2 音声認識の実力 ~ 騒音レベル90dBの環境でも利用可能、認識率99.8%の実績も

音声認識技術の導入を検討において従来ネックとなっていたのは作業現場の騒音環境です。

シーネットの音声認識システムに採用されている音声エンジンAmiVoiceは、90dBの騒音下でも認識可能です。以下の表は主な製造業の作業環境における騒音レベルの目安と、日常生活における騒音レベルの目安の一覧です。

端的に言えば、90dBの騒音とは、パチンコ店内やゲームセンターなど、声を張らなければ意思疎通ができないほどの騒音下でも、使用することが可能ということです。

一般的な事務所での認識精度については実際にシーネットの音声検査システムLISTESTを導入されたENEOS株式会社様川崎製油所品質管理グループでのテスト結果をご紹介します。導入前に現場で行った800回のテストのうち、1回のみ誤認識(0.125%)がありました。

実運用にあたっては問題ないという判断のもと、現在問題なく運用されています。

参考:令和2年度 騒音作業場に関する実態把握事業 実施結果報告書

別添2-(1) 等価騒音レベルの最大値の分布(業種別) 中央労働災害防止協会

出典:騒音の目安(都心・郊外用)全国環境研協議会 騒音調査小委員会

1-3 認識精度向上の舞台裏 ~ ハード・ソフトの進化により飛躍的に向上

騒音下での音声認識精度が向上した背景には、機器・エンジン・AI技術の進化がありました。

シーネットの音声認識システムに採用されているAmiVoiceにおける技術の進化の概要は下記のとおりです。

マイク

・高指向性2マイクアレイ方式により、周囲のノイズを避けて発話者の声だけを拾う

音声認識エンジン

・ノイズキャンセリング機能により認識対象となる音声を抽出

・音響モデル/言語モデル/発音辞書/ディープラーニングの最適化により音声をテキスト化

機械学習精度

・音声認識エンジン開発に機械学習を利用

現場作業での利用拡大

ハンズフリー&アイズフリー、聞く・話すだけで作業が完結

PCやスマートホン、スマートスピーカーなどの音声アシスタントの利用普及によって、身近に音声認識の機能や利便性を実感できる機会が増えるとともに、様々な分野で現場実務への運用も急速に拡大しています。

医療現場でのカルテ入力業務、会議の議事録作成業務、データの入力業務、動画や音声コンテンツの字幕作成業務といったヒトからシステムへの単方向インプット作業から、現在ではコールセンターでの顧客対応業務や物流現場でのピッキング作業、製造現場での検査・試験・分析といったヒトとシステムの双方向のインプット・アウトプット作業へとその適用範囲が広がっています。

・音声システムからの作業指示(アウトプット)に基づく作業により決められた手順を遵守可能

・ハンズフリー・アイズフリーの作業によって作業効率向上、作業品質向上

・誰が行っても同じ手順を徹底できるため、属人性から脱却し標準化を実現

・作業者の音声による結果入力(インプット)によって入力工数を削減

・作業と同時にデータが登録でき、リアルタイムに作業状況を可視化

・タイムスタンプつきのログデータにより作業履歴のトレーサビリティを実現

これらにより、従来作業者に依存していたため経験や作業者の状態によりばらつきのあった現場作業を、一定の品質を担保した作業レベルにて運用できるようになりました。

SOPに基づく作業とトレーサビリティ確立

エビデンスマネジメントを実現

音声システムは、作業効率を向上させるだけでなく作業品質の向上や作業者による作業レベルの均質化も可能な現場業務に最適なシステムと言えます。

・物流現場での仕分け(種まき/摘み取り)作業、入出荷検品作業

・製造現場での原料検査・試験・分析作業

・製品出荷時の瑕疵・不備・機能検査作業

・設備や機器メンテナンス現場での点検作業

・その他SOP(Standard Operating Procedure:標準作業手順書)に基づいて行う作業

上記以外にも人による現場業務の可視化、デジタル化に、音声システムは役立つツールです。

以上

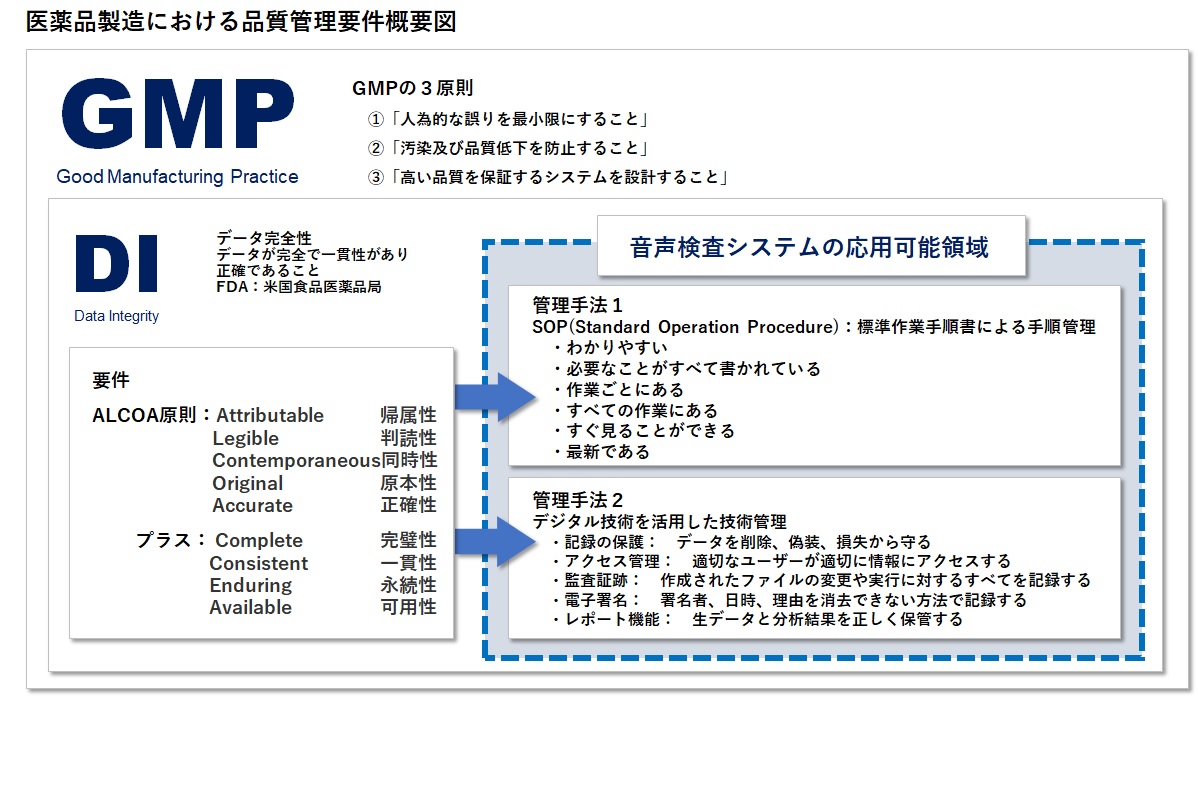

医薬品製造におけるGMP実現に、音声検査システムができること

品質管理は製造業にとっての最重要課題です。特に品質不良が人命に直結する医薬品業界ではGMP(Good Manufacturing Practice)に適合しなければ製造できない重要な基準となっています。

GMPとは医薬品の製造管理及び品質管理に関わる基準として、1968年に世界保健機関(WHO)が制定しています。

GMPは、入荷・製造・出荷までのすべての過程における管理基準ですが、その大きな構成要素となっているのがDI(Data Integrity)、データの完全性です。

エビデンスデータの完全性のためにはSOP(Standard Operation Procedure)による手順管理とデジタル技術を活用した技術管理の二つの側面から対応が必要です。

音声検査システムは人の作業を支援し、作業の実績を確実に記録することによりこの二つの側面において有用なツールとして着目されています。

4/21に発行された日経クロステック[特集:検査3.0]では、自動化が難しい検査作業の打開策として音声認識システムが紹介されました。

https://xtech.nikkei.com/atcl/nxt/column/18/02023/00008/

医薬品業界に限らず、現在多くの製造現場で自動化が難しい業務についての対応が求められており、音声システムはこの分野を支えるツールとしての活用が期待されています。

ENEOS様 音声検査導入事例紹介セミナー 開催レポート

【ENEOS における検査業務改善 事例研究セミナー】の概要

58%がチェックリストとPC入力で作業を実施、改善を検討中 【騒音下での認識精度】にも注目

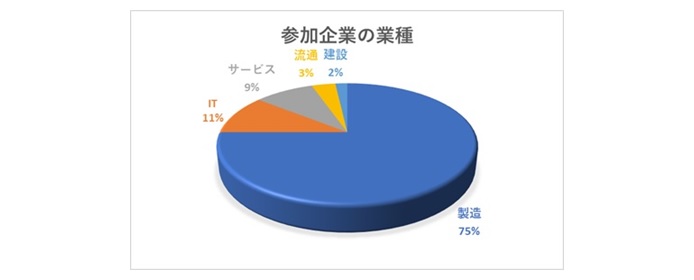

12月14日に行われた【ENEOS における検査業務改善 事例研究セミナー】では、様々な製造業の皆さまにご参加いただきました。

同セミナーでは、株式会社アドバンスト・メディアによる音声エンジンAmiVoice®の最新の性能と、シーネットによる音声検査システムの概要、そしてENEOS株式会社川崎製油所品質管理グループにおける実際の検査業務改善事例と音声検査システムの詳細をご紹介しました。

開催後のアンケートより、製造現場における検査業務の現状を垣間見ることができました。 ここに製造DXを具体的に推進するというミッションを担う皆様に多少なりともご参考になれば幸いです。

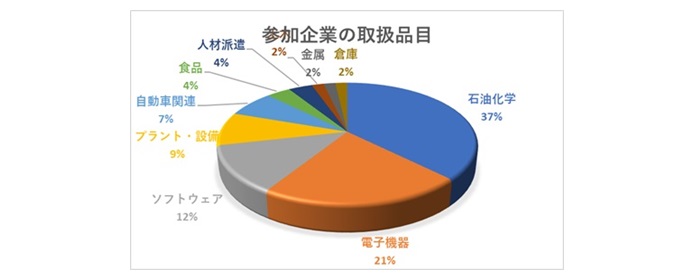

参加者の属性:製造現場には潜在的なニーズがある

業種:

75%を製造業が占めました。

取扱品目:

石油化学、電子機器、プラント・設備、自動車関連と続き、業態を超えた関心の高さが表れています。

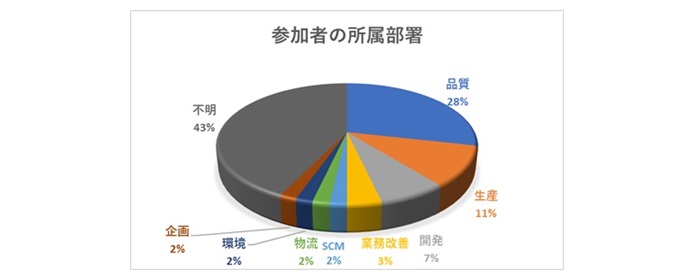

所属部署:

品質管理・生産・開発関連部門に加え、業務改善・SCM・物流・環境・企画部門からの参加もあり、企業全体として現場業務のDX推進に対する関心が高いようです。

意外な関心事項:【騒音下の認識精度】がNo1

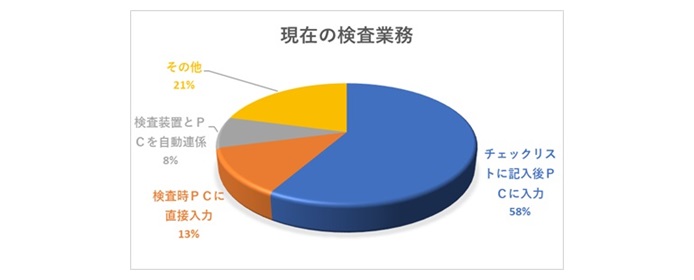

現在の検査業務:

アンケート回答者の58%が[チェックリストに記入後PCに入力]と回答しており、まだまだ従来ルーチンでの業務が残っていることが伺われます。

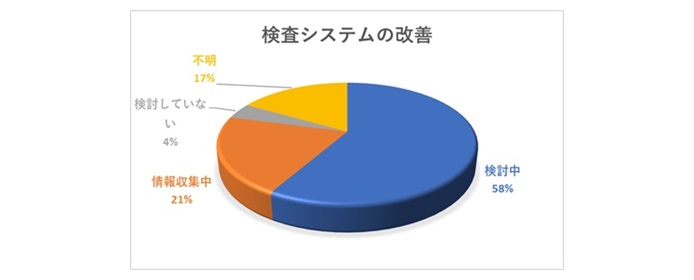

検査システムの改善について:

ほぼ同数が[改善を検討中]であり、具体的な導入に向け情報収集されているようです。

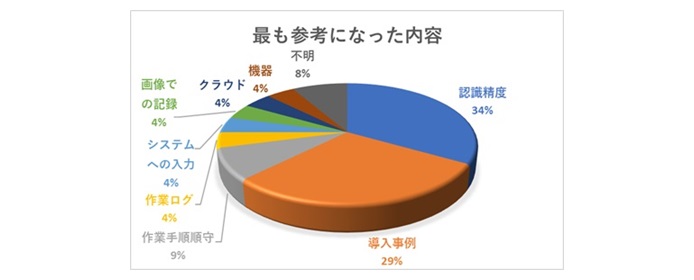

最も参考になった内容:

一番参考になった内容は[認識精度]でした。 多くの方が音声認識精度について一昔前のイメージを持たれていたようです。現時点での音声認識精度について驚くと同時に現場でも使えるレベルになったことを認識して頂きました。システムの機能・特性だけでなく実際に現場で使い物になるという点をきちんとお伝えすることの重要性を再認識しました。

参加者の声:【手作業からの脱却】が当面のテーマ

検査システムの改善について

- 検査結果を自動で整理し、自動で分析表が出せるシステムなど好ましく思われています。

- 検査結果とシステムとの自動連係検討をしている

- 検査機器からのデータをPCへ連携させ、社内のネットワークシステムへ入力する仕組みを一部取り入れていますが、多くの作業で用紙への記入とPCへの転記入力が残っています。

- 手書きのチェックリストが多いのと、選択肢ではなくて自由入力部分もあり、検査後に思い出しながらの記入等で、記入忘れや時系列が不明瞭になることがあり、リアルタイムに出来事を記録できる方法は無いかと考えている。

- 分析機器とのLIMSの接続

- 検査データ伝送システム構築中

- 入力の省力化、負担軽減。但しエビデンスは必要なので、バランスは必要

- 検査 計測 データ転送の自動化 機械化

検査システムの改善について

- 計測結果を転記ではなく写真にて残すこと。転記ミスのリスク低減策として容易に導入できるため。

- 音声認識のレベルが騒音化でもここまで良いとは思っていませんでした。また、ステップ毎の確実なチェックが可能なのでSOP遵守には必要と思われます。

- 具体的な導入事例です。今後、近いうちにDXの波が工場にくるわけだが、人事や総務・営業だけでなく製造部門にも広がっていくと推測する。そういった意味ではIOTを基盤にシステム化していくことになるが、より効率化やスマートを目指すとなれば今回の音声認識システムの導入が不可欠になっていくと思われるので。

- 騒音下でも音声入力を精度良くできる点は技術の凄さを感じました。

- 作業ログの記録、および、プログラムレスが参考となった。作業ログの記録は、作業手順逸脱防止にもなると考えられる。カスタマイズできる点も良いと思う。

- 手作業、目視確認についてはチェック用紙へ記入することがメインとなっているため、まじめに作業しようとすると操作⇒チェックリスト⇒操作⇒チェックリスト⇒・・のようなことをしなければならないため、チェックリストへのまとめ記入(予め記入)などの不正が起こりやすく、それが原因でチェックミスのリスクが高い状態になりやすいと考えており、その一つの解決策として参考になりました。

- システム開発会社の者です。製造業様向けに、紙による指示やペーパーレス化、端末による実績収集などをご提案してきましたが、音声を使った方法がある事を知る事ができました。また、現在の音声認識が非常に高い精度にある事も、今後の提案に向けて参考になりました。

- 騒音の中でも認識が出来てきていること。読み上げスピードが大分上がることがわかった。

- 騒音に対してのフィルタリング機能のあるハードウェアの存在。騒音下や複数人数での使用が多いと考えられる。

- クラウド型は初めて聞きました。

- しっかりした業務フローとして導入されているところ。

- 音声ガイドと対話しながら試験を行うことで、記録が残せる。

- ENEOS川崎製油所様における実例を拝見できた件 実際の音声と作業の連動を見ることができ、イメージがつかめた。

- 騒音化での音声の判別能力のレベル

- 音声による文字おこし、騒音に強い、音声ガイド、写真によるデータ認識

- ENEOS様の導入紹介 実際の使用場面がイメージできた

- 最後の検査での活用事例 音声入力、そのデータ撮影 これらは連携保管?

- 音声認識の最新状況を知ることができました。ユーザーの実例も大変参考になりました。

- 読み上げた測定値が品質情報管理システムに入力される内容が参考になりました。測定値記入、および品質情報管理システムへの入力にかかるダブルチェックが不要となるので、大きな労力削減が見込まれます。

まとめ:製造業における【音声検査システム】のポテンシャル

今回のセミナーでは、製造業の皆様の音声認識に対する期待、および検査業務を改善していこうという意向が明らかとなりました。

音声検査システム導入により可能なこと

- 90dbの騒音下での音声認識

- 音声ガイダンスにより作業手順逸脱を防止

- プログラミング不要で作業手順の音声ガイダンスを設定

- 作業ログにより作業履歴を可視化・確認・記録

- RPAやLIMPなど上位システムとの連携

- 手入力作業からの脱却

セミナー当日のQ&A

Q: 業務のシステム化の際に、音声システムのほかに検討したシステムはありますか?

A: 特にありません、現在はRPAも使い効率化をすすめています。(ENEOS)

Q: 標準的な導入リードタイムはどのくらいですか?

A: 導入される現場のサイトサーベイなどに基づいて算出いたします。(CNET)

Q: 導入費用はいくらぐらいですか?

A: 月額9万円から提供しています。別途初期設定費用、機器費用、回線費用が必要です。(CNET)

Q: AmiVoiceやLISTESTは防爆エリアでも使用は可能でしょうか?

A: 防爆対応のPDA(AndoroidO/S)にて音声エンジンが問題なく使用できれば大丈夫です。

現時点では検証済の機器はありません。(CNET)

Q: 先⽇のUSAでの⻯巻による災害では、携帯電話を持ち込めない⼯場や倉庫で使用者が多く出て

いるという報告もあります。このようなデバイスから、緊急連絡は取れるのでしょううか?

A: PDAのアプリとしてコミュニケーションツールを動かすことにより可能です。

本⽇紹介した検査システムのアプリでは⼀⻫同報や端末間の会話などはサポートしていません。(CNET)

Q: 作業中の確認でNGがでたときも音声システムに沿って対応可能なのでしょうか?

A: 音声シナリオの設定次第でいかような対応も可能です。(CCS)

Q: マイクは、どのような騒音下まで対応可能でしょうか?発表では90dBとのことでしたが。

A: 現場環境により精度が影響を受けるので、実際の現場でテストすることをお薦めしています。

現場で事前に導入前にチェックすることをお勧めします。(AM)

Q: ENEOS様での使用現場は品証で紹介されていましたが、その他プラント現場での使用もあるのでしょうか

A: 他社での利用事例はまだありません。今回のセミナーは新製品の発表も兼ねております。(CNET)

Q: ENEOS様の発表の導入後の動画中、iPodで撮影された写真データは音声入力された

試験データと紐づいて自動でサーバ等へ格納されているのでしょうか

A: そのとおりです。試験番号毎、製品毎に画像データをダウンロード可能です。(CNET)

Q: 音声認識ミスの発生率はいかがでしょうか?また、音声読み上げや音声入力のスピードは、速くなりますか?

(動画では通常会話レベルより、若干ゆっくりに感じました)

A: 読み上げのスピードは都度端末で変更可能、シーネットの端末では[読み上げ速く]と発声することで

スピードを上げられます。(CNET)

現場では400回テストして1回発生、想定していたより認識精度が良かったので採用しました。(ENEOS)

音声認識のスピードは端末のスペックによります。(AM)

Q: クラウドサービス導入にあたってセキュリティ面についてはどの様にクリアされたのですか?

A: 音声システム用の無線LAN環境を社内ネットワークとは切り分け、弊社セキュリティ規定に基づき

導入しました。(ENEOS)

Q: ⽇本語以外も検討されていますか?

A: 現在は⽇本語対応のみです。(CNET)

Q: WT-01の導入前のトライアル貸出機はありますでしょうか。販売代理店によりますか?

A: WT01の貸し出しは可能です。詳細は担当営業にご相談ください(CNET)

Q: 導入検討のためのモニタ利用は可能ですか?

A: 可能です。 詳細は担当営業にご相談ください。(CNET)

Q: PDAを使用した音声認識システムはどのような業務をされているところに向いてますか?

A: 現場作業を行いながらの業務(立ち作業、動きのある作業、作業環境がPC操作に適していない、など)

に適しています。(CNET)

Q: ⼯場内に無線LAN環境がない場合は使えないのですか?

A: LTEにてクラウドに接続できれば利用は可能です。(CNET)

Q: 上位品質管理システムとの連携で注意すべきことはありますか?

A: 試験装置から直接通信していた実績があり、音声システムとの連携もそれと同様の形で実施したので

特段注意すべきことはありませんでした。(ENEOS)

Q: 複数台で、同時にいくつか使用した場合に、機器の間で音声の誤認識が発生しない⼯夫はありますか?

A: 指向性の高いマイクを使用しているためマイクを装着した人以外の音は基本的に認識しません。

万⼀隣の人の音声を認識してしまう場合はマイクの感度を調整することにより問題は回避できます。(CNET)

SOP通りの 作業を行うための ツールについて考える

SOPを順守するために必要なこととは

モノづくりや検査についてのSOP(Standard Operation Procedure:標準作業手順)は製品の出来上がりや検査の品質を保証するため、作業手順が詳細に規定されています。同じ作業を実行する場合でも手順が違うだけで異なる結果となることもあります。

品質向上のために設計上の観点、現場での作業上の観点、効率、精度などの要素について最適な手順を記述したものがSOPです。SOPに基づき記述されたとおりに作業が実行されれば問題は発生しませんが、実際に作業する場面においては様々な予期せぬ出来事が発生し、手順通りの作業が実行できず、問題が発生することも残念ながら現実です。

したがってSOP通りに作業を確実に行うためにもう一段階チェックを加えたり、手順自体を間違えないような仕組みを考えることが必要になります。

SOPに基づいた作業を行うための仕組みづくりの一つとして音声システムを利用する方法が有効です。

音声システムを利用することにより決められた手順でしか作業は実行できなくなります。

そればかりか作業の際、手順書やマニュアルを確認する作業すらなくなります。

なぜなら適切な手順のみ、システムから音声指示という形で作業者に伝える仕組みだからです。

間違った作業を実行するためにはよほどの作為(悪意)をもって指示されたやり方に反した作業を行うしかありません。

適切な手順しか聞くことができないため間違おうと思っても間違えられない状況下で作業を行うことができます。

作業を進めるだけでリアルタイムなトレーサビリティが実現

また、単に指示が間違いないだけでなくシステムからの指示に基づき行動した結果を音声にて入力することも可能です。

一連の作業指示と実行結果がすべてシステムのログとして残ります。

このシステムを利用すると作業のトレーサビリティが自動的に管理できてしまうということになります。

従来の紙によるチェックリストは記録には残りますが、いつチェックしたかという時間軸の情報にあいまいな部分が残ります。

タブレットPCなどを利用した場合、履歴を残したいポイントの分だけ入力工数が増えてしまうマイナス面が発生します。 その点、音声システムを利用した場合は作業指示とそのレスポンスを行っている間に詳細作業履歴データが取得できてしまいます。

作業者と管理者双方にメリットのあるシステム

作業履歴データは単に作業手順を間違いなく行ったというエビデンスとしての利用だけでなく、作業工程の中で誰もが時間がかかってしまう工程を発見することも可能です。

また、スタッフによっての作業時間のばらつきや、通常時との差異を分析することによって作業工程や指示の改善、スタッフの能力変化などを把握することも可能です。

当然のことながらこういったシステムで全ての行動が把握されているということ自体が作業者に対しての管理レベルの向上につながります。

もちろん作業者自体は以前よりも簡単に、間違いのない作業ができるようになるため業務に対するストレスレベルも下がりますので、双方にとってメリットのあるシステムと言えます。

音声システム利用のメリットまとめ

音声システムを利用した作業のメリットは下記のとおりです。

1. 誰でもいつでも決められた手順による作業が実行できる。

2. 手順書やPC画面を確認する必要がないため作業効率が上がる。

3. 視線が対象を注視したまま作業ができるため作業精度が向上し、エラー発生率が低減する。

4. 作業履歴のトレーサビリティが取得できる。

多様な場面で自動化過渡期のヒューマンエラーを撲滅

これらの効果は作業現場におけるヒューマンエラー撲滅のための有効なツールとなることは間違いありません。

作業を完全に自動化することが究極の目的であることは間違いありませんが、一部を人手で行う必要がある現時点においては、いかにヒューマンエラーを撲滅し、人手による作業の品質・効率を向上させるかということが重要です。

音声システムは製造工程、検査工程、準備工程など様々な場面で、品質向上・作業効率向上に役立つ仕組み作りとして利用できます。